工業設計中降低鈑金件及材料成本的方法

發布時間:2025-08-04點擊量:3191.合理設計鈑金形狀、提高鈑金材料利用率

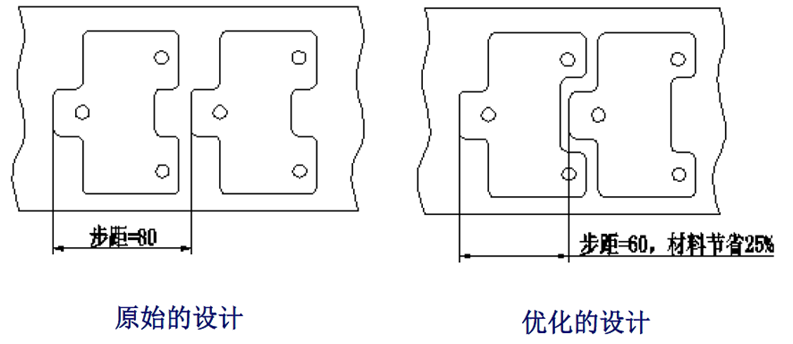

鈑金件形狀應當利于排樣,盡量減少廢料,提高材料使用率。合理的鈑金形狀設計可以使得鈑金在排樣時材料使用率高,廢料少,從而降低鈑金材料成本。如圖所示,稍微修秘訣鈑金的外形,就可以大幅提高材料的使用率,從而節約零件的成本。

2、減小鈑金件外形尺寸

鈑金外形尺寸是決定鈑金沖壓模具成本的主要因素之一。鈑金外形尺寸越大,沖壓模具尺寸就越大,模具成本就越高,這在沖壓模具包含多套沖壓工序模時變得更為明顯。

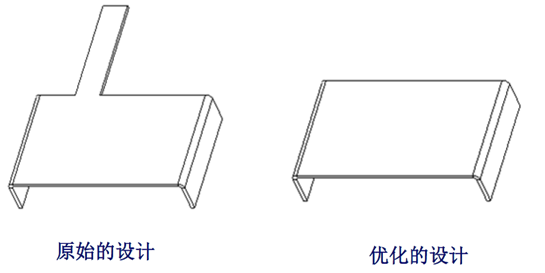

(1)鈑金上避免狹長的特征狹長的鈑金形狀不但零件強度低,而且鈑金在排樣時材料浪費嚴重;同時狹長的鈑金特征使得沖壓模具尺寸加大,增加模具成本,如圖所示。

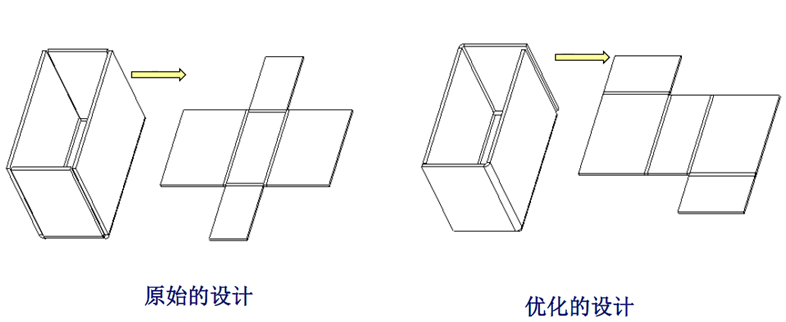

2)避免鈑金展開后呈“十”字形外形 展開后呈“十”字形外形的鈑金在排樣時材料浪費嚴重,同時增加沖壓模具的尺寸,增加模具成本。如下圖所示。

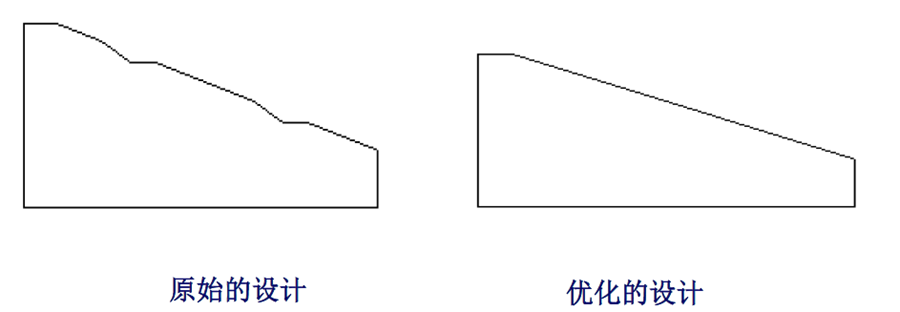

3.鈑金外形盡量簡單

復雜鈑金外形需要復雜的凸模和凹模,增加模具加工成本。鈑金的外形應盡可能地簡單,如下圖所示。

4.減少沖壓模具工序數

沖壓模具主要包括兩種:工程模和連續模。一個鈑金件的工程模可能包括多套工序模模具,如總裁模、折彎模、成形模和壓毛邊模等。模具工序數越多,鈑金模具的工序模套數就越多,沖壓模具成本就越高。對于連續模也是如此。模具成本與模具的工序數成正比,因此,為降低沖壓模具的成本,應當盡量減少模具的工序數。

a. 合理定義折彎的附著邊,不合理的折彎附著邊容易增加折彎工序。

b.產品設計需要盡量避免復雜折彎。

c.產品設計需要盡量避免反折壓平。

d.另外壓毛邊一般也需要單獨的壓毛邊工序模。

5、合理選擇零件的裝配方式

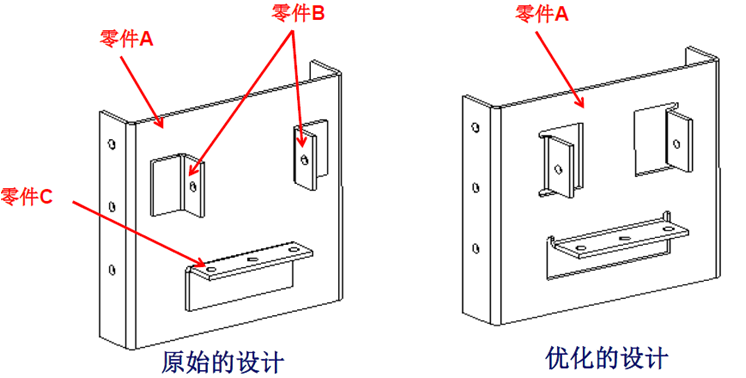

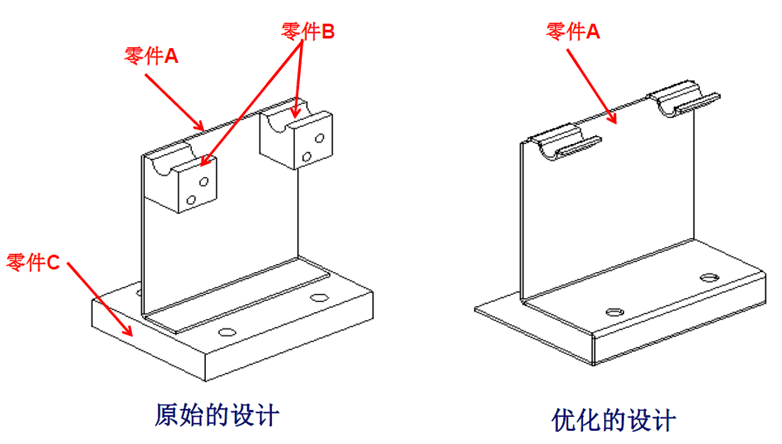

6.合理利用鈑金結構,減少零件數量

盡管沖壓制造工藝不允許鈑金件有復雜的結構,但是在鈑金件所能達到的范圍之內,應當合理利用鈑金件結構,合并鈑金件周圍零件,減少零件數量,從而降低產品成本。

7.標準化

鈑金設計時盡量選用標準的孔、槽等,從而可以使用標準的沖壓模具凸模和凹模,降低模具成本。

在選擇鈑金材料時,選用具有標準厚度和當地市場比較容易獲得的鈑金材料,也可以降低產品成本。